总部咨询热线

132-808-33289

来源:西美企业管理咨询

来源:西美企业管理咨询

时间:2025-06-05

时间:2025-06-05

点击:112次

点击:112次

一、全生命周期视角下的双碳目标实践

(一)国家能源结构与行业变革的深度转型

1、能源结构革新

为积极应对全球气候变化,推动可持续发展进程,国家正大力推进能源结构的战略性调整。传统化石能源的主导地位逐渐弱化,太阳能、风能、水电、核电等清洁能源将成为能源供给体系的核心组成部分,这一转变是实现双碳目标的重要基石。

2、行业技术创新驱动绿色转型

在双碳目标的强劲推动下,各行业加速产品升级与技术革新。以钢铁行业为例,氢气炼钢等突破性技术的应用,彻底颠覆了传统的生产模式;同时,碳捕集与碳吸收技术的广泛推广,为钢铁企业大幅降低碳排放提供了有效路径,充分彰显了行业通过科技创新实现绿色发展的决心与能力。

(二)企业主导的供应链碳减排体系构建

1、企业碳排放管控的核心路径

消费型企业作为碳排放的重点主体,其供应链上下游承载了 80%-90% 的碳排放量。通过制定科学合理的碳减排目标,企业能够系统性地推动自身及供应链的低碳化改造。

2、供应链协同减排机制

企业凭借自身在产业链中的影响力,积极搭建供应链碳量化评价与管理体系,从原材料采购、生产加工、物流运输到产品销售的全生命周期各环节入手,优化流程设计,带动上下游企业协同减排,实现供应链整体碳足迹的有效降低。

(三)社会评价体系的绿色化升级

1、资源环境评价的科学化转向

社会对产品和技术的资源环境评价正经历深刻变革,从传统的主观、定性、片面评价模式,向客观、定量、全面、科学的评价体系转变。这一趋势促使企业更加重视碳足迹管理,将绿色发展理念深度融入生产经营全过程。

2、绿色消费导向的倒逼机制

消费者对低碳环保产品的偏好逐渐成为主流选择,这种绿色消费趋势形成了强大的市场倒逼机制,迫使企业加强碳足迹管控,不断提升产品的环境友好性,以适应消费者日益增长的绿色需求。

二、生命周期与碳足迹的基础理论解析

(一)生命周期概念的起源与内涵

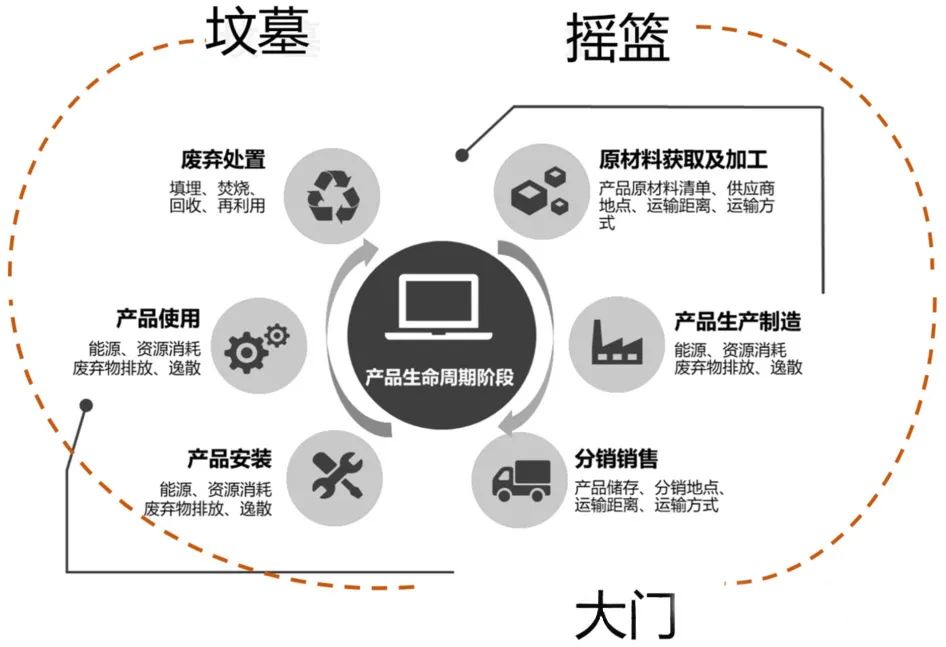

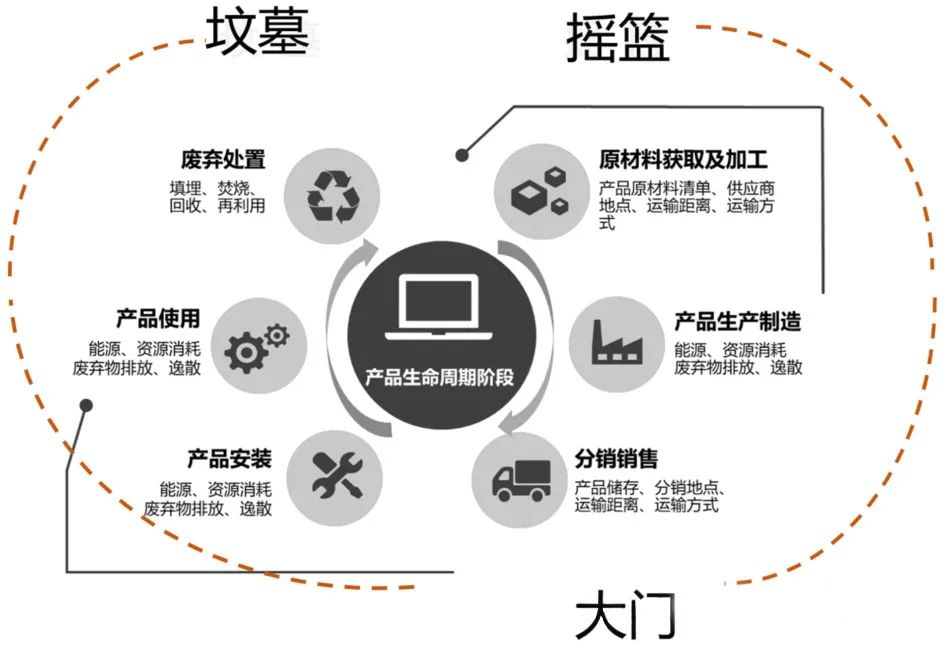

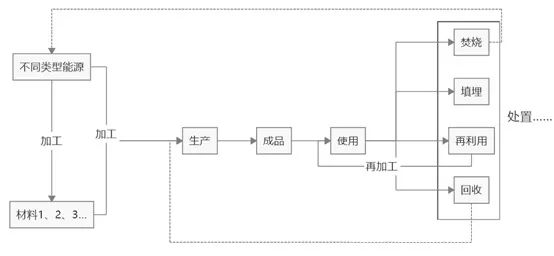

生命周期的概念起源于英国,1990 年 “国际环境毒理学与化学学会(SETAC)” 首次主持召开有关生命周期评价的国际研讨会,标志着该领域研究的正式开启。产品全生命周期涵盖从资源开采获取中间原料、能源,经产品生产、包装运输、使用与维护,直至废弃或再生循环的全过程。

以一部手机为例,从矿石开采获取制造芯片等零部件的原材料,到工厂生产组装,通过物流运输到消费者手中,使用过程中的充电、维修,直至报废后的回收拆解等环节,均属于其全生命周期范畴。

(二)生命周期评价(LCA)的方法论

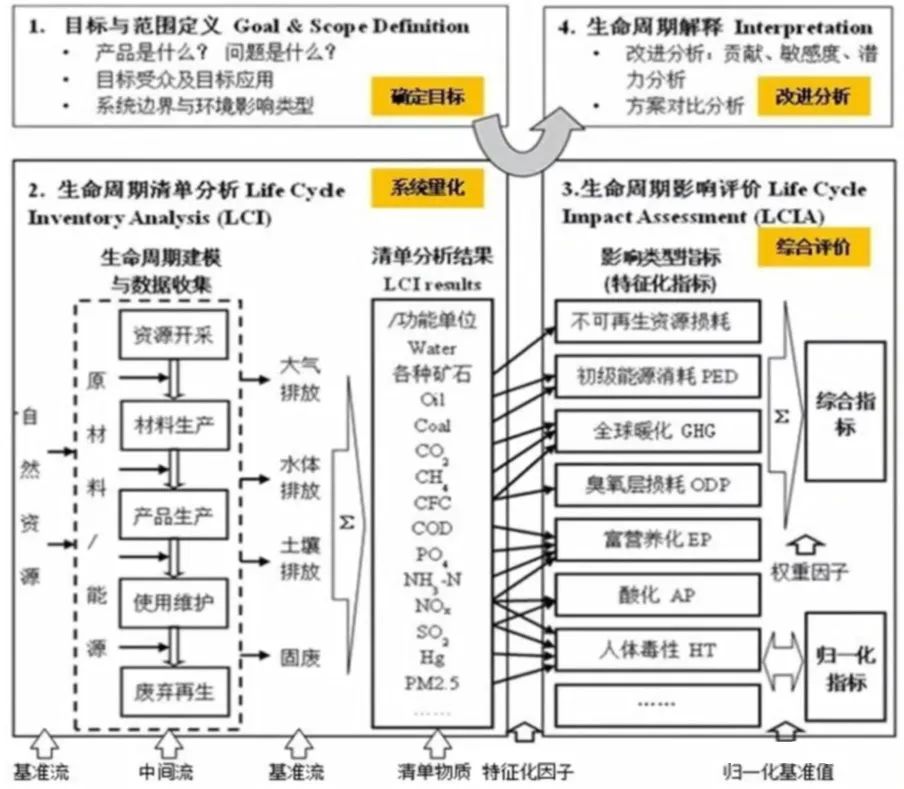

生命周期评价(LCA)是一种定量评价方法,对产品从自然资源开采起始,历经原材料加工、产品制造、分销、使用,至最终废弃处置 / 回收再利用整个生命周期内的潜在环境影响进行系统评估。

通过量化分析全过程的资源环境影响及效率,为改进产品设计、生产流程、回收策略等提供科学依据,助力企业和社会构建更环保、可持续的发展模式。例如,通过 LCA 可对比分析传统燃油汽车与电动汽车在全生命周期内的温室气体排放等环境影响,为推广绿色出行提供数据支撑。

(三)碳足迹的定义

碳足迹(Carbon Footprint)是指企业机构、活动、产品或个人在交通运输、食品生产消费及各类生产过程等活动中,所引发的温室气体排放总和。

三、生命周期与碳足迹的辩证关系

(一)核心区别

碳足迹是生命周期评价的一种简化应用。LCA 需全面考量产品或活动对环境的各种影响,包括自然环境、人体健康、自然资源消耗等多个维度;而碳足迹仅聚焦于全球气候变化这一单一环境影响因素。例如,评估一款汽车时,LCA 会综合考虑其生产过程中对水体的污染、对人体健康的潜在危害、能源资源消耗等,碳足迹则只关注其产生的温室气体排放对气候的影响。

(二)内在联系

计算产品碳足迹时,需严格遵循生命周期评价的原则和方法,主要依据 ISO14040/14044 标准;同时,碳足迹核算还需满足特定核算要求,如 ISO 14067 标准或 PAS2050:2011。这一体系确保了碳足迹计算能在科学规范的框架下,合理借鉴 LCA 的方法体系,准确量化温室气体排放情况。

四、碳足迹核算的技术框架与方法

(一)LCA 评价框架

(二)目标与范围界定

1、研究目的的多维导向

研究目的是生命周期评价的核心导向,决定了 LCA 的整体方向与质量要求。具体内容包括:成果预期应用场景(如企业内部管理优化或对外营销推广)、研究背景(涉及企业或产业发展规划、优先项目设定及产品与工艺的生态工业设计思路等)、成果交付对象(如自身、供应商、政府等),以及是否将对比研究成果向公众发布等。

2、系统边界的科学划定

系统边界用于界定研究范畴内的单元过程。一般而言,原料类产品的系统边界常采用 “摇篮到大门” 的过程模式;消费品类产品则多遵循 “摇篮到坟墓” 的模式。

(三)系统量化方法

1、功能单位的标准化设定

· 功能单位用于量化产品功能,在单一产品情境下作用有限,常见选择包括 pcs、m²、吨、千克等,主要用于同类产品比较及为计算提供基准。

· 基准流通常选定为 “1”(产品数量),不同系统比较需基于相同功能,以确保科学性和合理性。

· 单元过程依据生产工艺并结合数据可获取情况,将一组工序划定为基本分析单元。

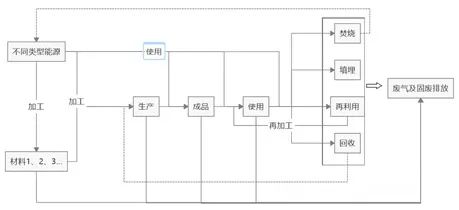

2、生命周期边界图

3、数据收集的规范与质量控制

数据取舍准则

· 原料在过程产出种类中占比小于 1% 时,可进行相应处理;

· 稀有或高纯成分的上游生产过程可忽略,但所有忽略部分总计不得超过 5%;

· 机器、固定资产及人员消耗通常可忽略;

· 作为原料的废弃物或价值极低的物料,其上游生产过程可忽略。欧盟 PEF Method 规定:针对每个影响类别,基于材料和能量流或环境重要性考量,最多可将 3% 的过程或基本流排除,且从最不相关的过程或流开始排除。

数据质量要求

需确保模型完整(单元过程数据集完备、中间流追溯完整、整体模型健全)、关键数据精准及背景数据集适配。

4、计算分析流程

第一步:建立生命周期模型

第二步:数据计算

计算公式:碳排放 = 活动数据(AD)× 碳足迹(EF)

原材料获取、生产制造、使用阶段、废弃阶段

产品碳足迹 G=Gₘ+ Gₚ+ Gᵤ+Gₜ(“摇篮到大门” 核算不涉及后续的使用和废弃阶段)

第三步:报告编辑(本部分内容略)